168

X3

Winner Category 3: Industrial Buildings and Plants

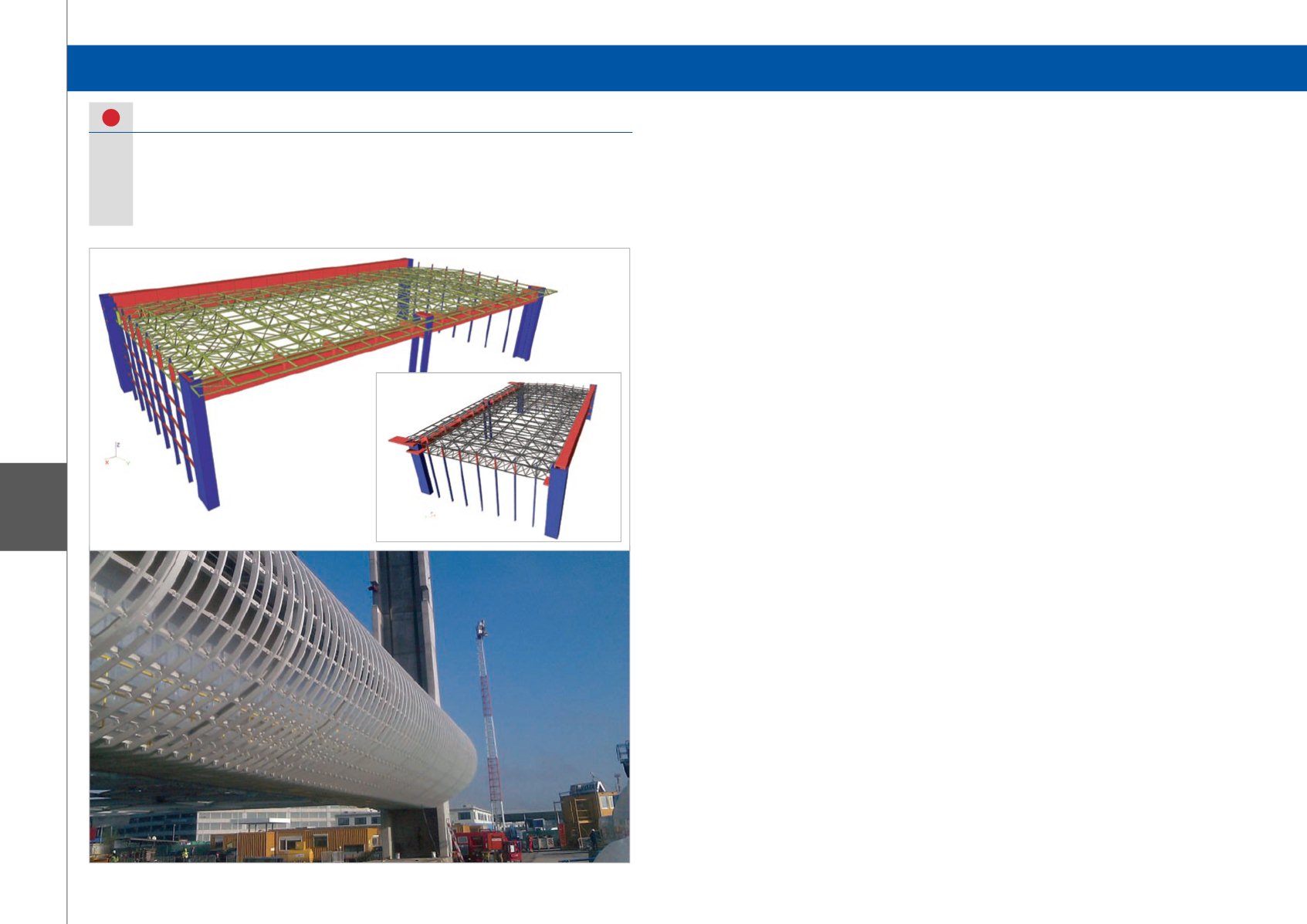

Software: Scia Engineer

Onderhoudsloods voor Vliegtuigen met Kantoren Tui Travel - Zaventem, België

Algemene beschrijving van het project

Op de luchthaven van Zaventem, waar de vroegere

loods 40 stond, wordt een nieuw TUI Travel Belgium

gebouw, genaamd “Jetairport” opgericht. Dit nieuwe

supermoderne onderhoudsgebouw omvat een loods

met een grondoppervlakte van 10.000 m² en in

totaal nog eens 11.500 m² kantoorruimte. Teneinde

verschillende vliegtuigtypes tegelijkertijd binnen te laten,

waaronder de gloednieuwe Boeing 747 Dreamliner,

werd een maximale overspanning boven de poorten

opgelegd.

De hangar heeft een vrije overspanning van 112 m en

een vrije hoogte van 20 m onder de dakspanten.

Het kantoorgebouw omvat een kelderverdieping,6

bovengrondse verdiepingen en een technisch verdiep.

Het biedt plaats aan 1.000 personen.

Concept stabiliteit

De loods heeft een breedte van 117 m en een diepte

van 55 m. Aangezien geen kolommen werden

toegelaten ter hoogte van de poorten diende een

overspanning van 112 m gerealiseerd te worden. Om

dit te bereiken werd geopteerd voor een kokerligger in

nagespannen beton met een breedte van 3 m en een

hoogte van 6,5 m. Aan de achterzijde van de loods werd

wel een tussenkolom toegelaten. Hier werd gekozen

voor een hyperstatische kokerligger op 3 steunpunten in

nagespannen beton met een breedte van 2,5 m op een

hoogte van 2,5 m. Loodrecht op beide hoofdliggers rust

een stalen dakstructuur bestaande uit 10 vakwerkliggers

(type Warren Truss) met een variabele hoogte. Deze

bedraagt in het midden van de overspanning 5 m.

Tussen de diverse vakwerkliggers zijn de nodige

gordingen en knikverbanden voorzien.

De ganse dakstructuur steunt af op 5 betonnen

U-kolommen met een hoogte van 26 m.

Het kantoor heeft een lengte van 112 m en een breedte

van 21 m. Aangezien de snelheid van uitvoering van

primordiaal belang was, is het ganse gebouw volledig

als prefab geconcipieerd. De kolommen werden in 2

delen geprefabriceerd met een lengte van 14 m, en

omvatten zo in één fase 3 verdiepingshoogtes. Ze zijn

allen voorzien van consoles aan 2 of 3 zijden. Hierop

worden prefab-balken gelegd dewelke zelfdragend

zijn en de ondersteuning vormen voor welfsels in

voorgespannen beton.

Na het aangieten van de gewapende druklaag wordt

de horizontale schijfwerking verzekerd naar de centrale

kernen. Het kantoor is afgescheiden van de loods door

middel van een brandmuur van 2 uur.

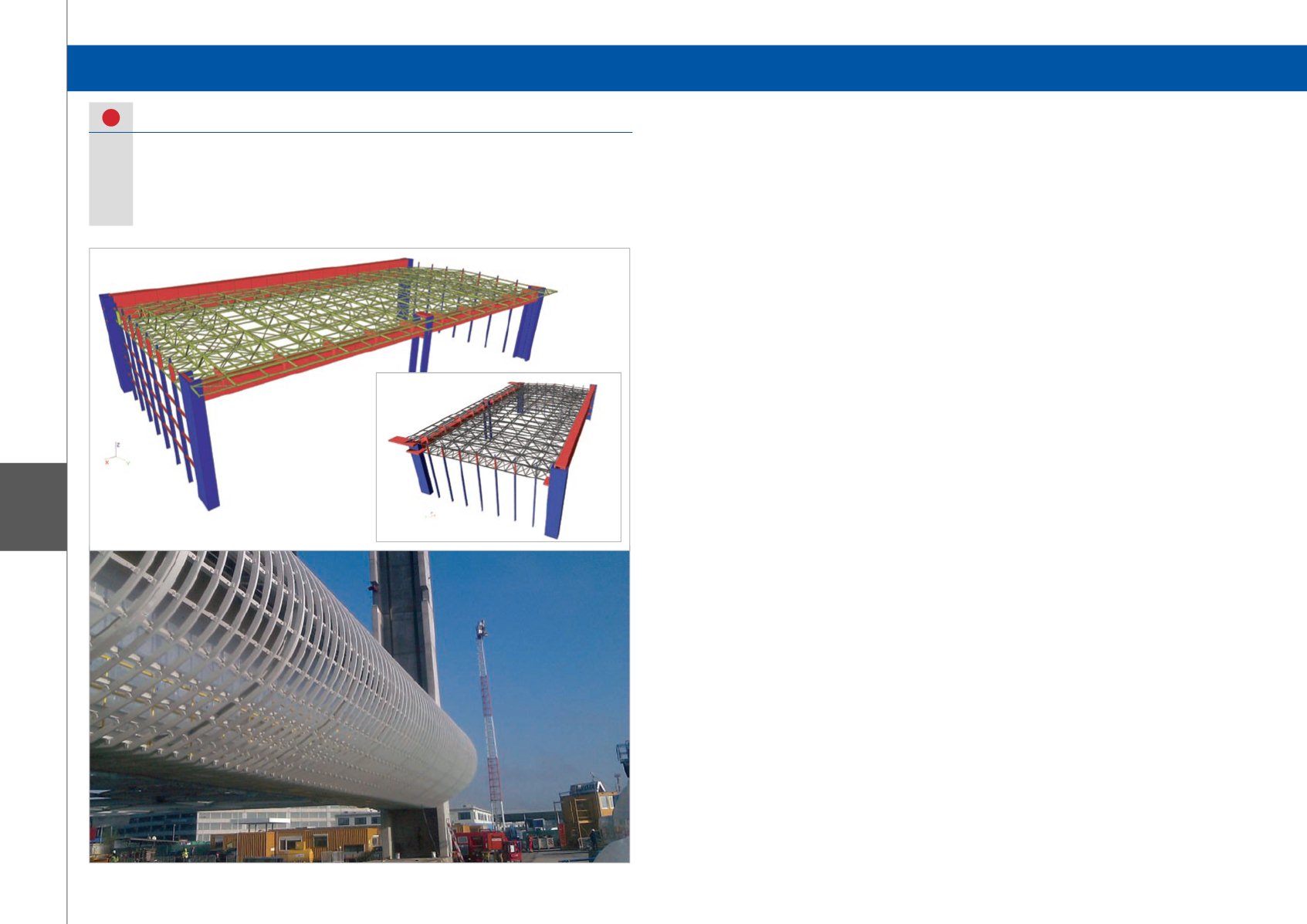

Speciaal aandachtspunt

De montage van het dak van de loods vereist enige

verdere aandacht. De beide betonnen hoofdliggers

werden op de grond ter plaatse gestort. Na voldoende

uitharding werden naspanstrengen ingebracht en

het geheel nagespannen. Omwille van timing werd

tegelijkertijd de staalstructuur eveneens op de grond

tussen de beide liggers gemonteerd.

Ondertussen werden de 5 hoofdkolommen verder op

hoogte gebetonneerd.

Vervolgens werd het ganse dak, met een totaal gewicht

van 3.000 ton, ‘gelift’ tot een hoogte van 20 m door

middel van hydraulische strandjacks en dit in een

tijdspanne van enkele uren.

Een korte video van het liftproces kan men vinden op

.

Winner Category 3: Industrial Buildings and Plants

Quote of the Jury:

“The project is nominated because of several innovative features including

a long 112 m free span, and the combination of post-tensioned concrete and steel for the roof

structure. The execution of the roof is very impressive: the entire 3,000 ton roof structure was

prefabricated and assembled on the ground, then lifted to the final stage. It is supported by

only 5 columns, so stability was an important consideration.”